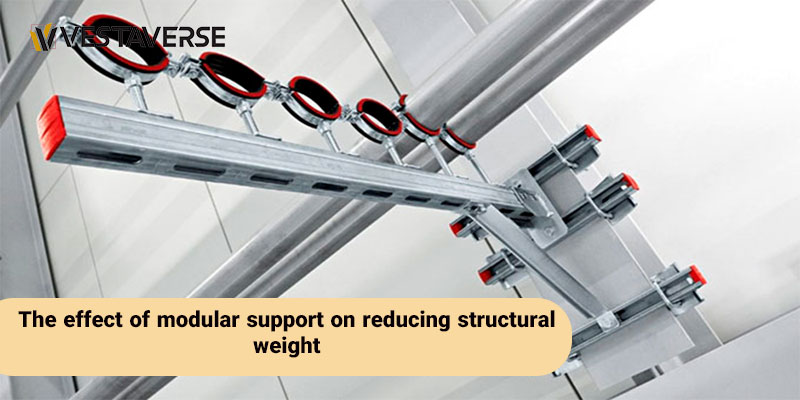

ایمنی اتصالات ساختمانی یکی از موارد مهمی است که برای افزایش کارایی در نصب و اتصال بخشها و قطعات مختلف تأسیسات طراحی و استفاده میشود. انواع ایزی لاک در پایداری سیستم نقش مهمی داشته و یک جایگزین مناسب برای عملیات جوشکاری محسوب میشوند. کاهش وزن سازهای و افزایش ایمنی اتصالات بین پروفیلها و ساپورتها از مزایای ایزی لاک هستند.

کاربرد ایزی لاک

از انواع ایزی لاک برای پروژههای مختلف ساختمانی استفاده شده و کاربردهای متنوعی دارند. مونتاژ فریمهای نگهدارنده سیستمهای تهویه، اتصال قطعات ساپورت کابلی و داکتگذاری و اتصال تأسیسات مکانیکی برخی از کاربردهای ایزی لاک هستند. سرعت نصب بالا و امکان تعویض بدون آسیبدیدن پروفیلها برخی دیگر از مزایای این تجهیزات و ابزارآلات ساختمانی هستند. بطور خلاصه مهمترین کاربردهای ایزی لاک عبارتاند از:

- سیستمهای تهویه

- تأسیسات ساختمانی

- سیستم لولهکشی

مزایای انواع ایزی لاک

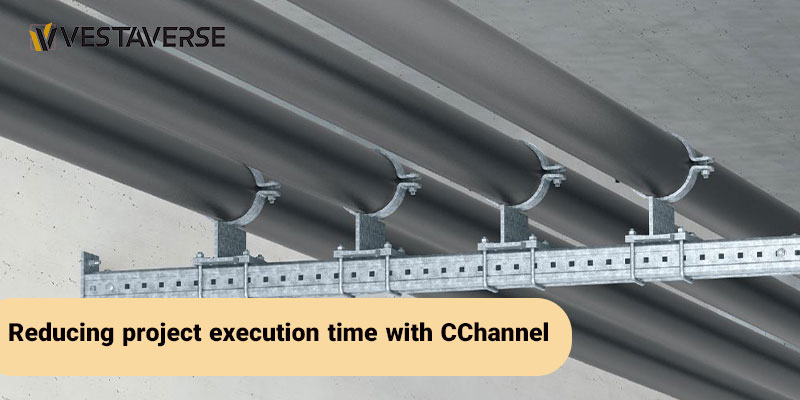

استفاده از انواع ایزی لاک برای اتصالات تأسیسات ساختمانی بسیار پرکاربرد بوده و بهعنوان یک جایگزین مناسب برای عملیات جوشکاری کاربرد دارد. استفاده از این تجهیزات خطرات ناشی از جوشکاری مانند حرارت، تغییر شکل و ضعف در نقاط جوش را کاهش داده و کمترین اثر حرارتی را بر روی قطعات دارد. علاوه بر این، با استفاده از ایزی لاک زمان اجرای پروژههای ساختمانی کاهش یافته و مدت زمان اجرای پروژه به میزان چشمگیری کاهش مییابد.

از دیگر مزایای ایزی لاک کاهش نیاز به منابع انسانی است که این مورد نیز بر کاهش هزینه کلی پروژه تأثیر میگذارد. بطور خلاصه میتوان گفت مزایای ایزی لاک عبارتاند از:

- مقاومت بالا

- نصب آسان و سریع

- گستردگی استفاده

معایب ایزی لاک

باوجود مزایای متعددی که برای انواع ایزی لاک گفته شد این تجهیزات معایب و محدودیتهایی نیز دارند که عبارتاند از:

- نیازمند آموزش اولیه

- هزینه اولیه

انواع ایزی لاک

با استفاده از ایزی لاکها نصب و اتصال قطعات تأسیساتی با سهولت انجام شده و نقش مهمی در کاهش هزینههای پروژه دارند. بهطورکلی انواع ایزی لاک در سه دسته قرار میگیرند و عبارتاند از:

- ایزی لاک استاندارد

- ایزی لاک ضدزنگ

- ایزی لاک مقاوم

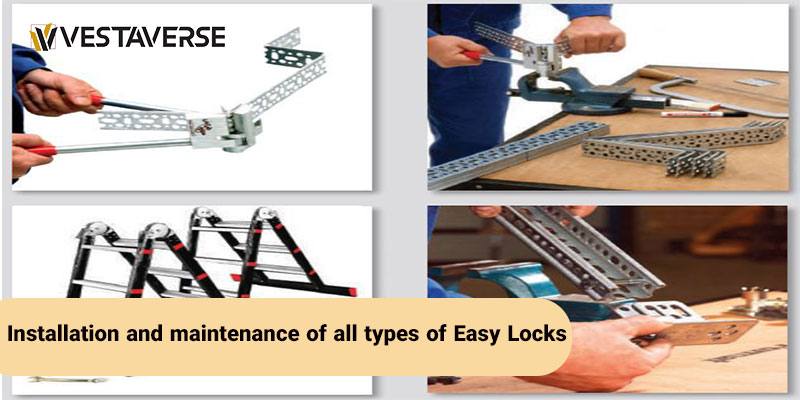

نصب و نگهداری انواع ایزی لاک

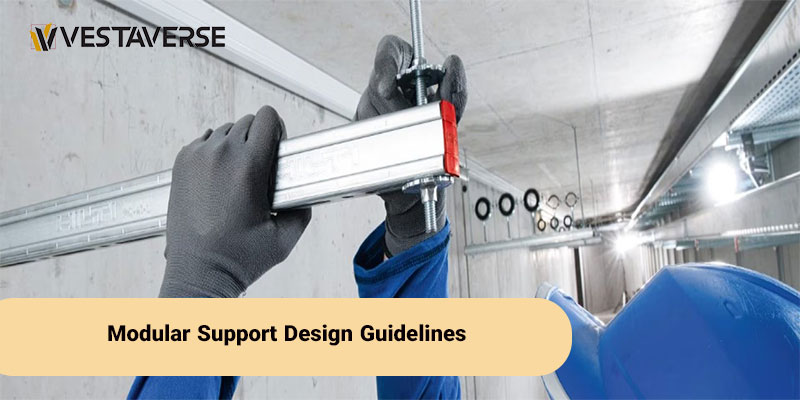

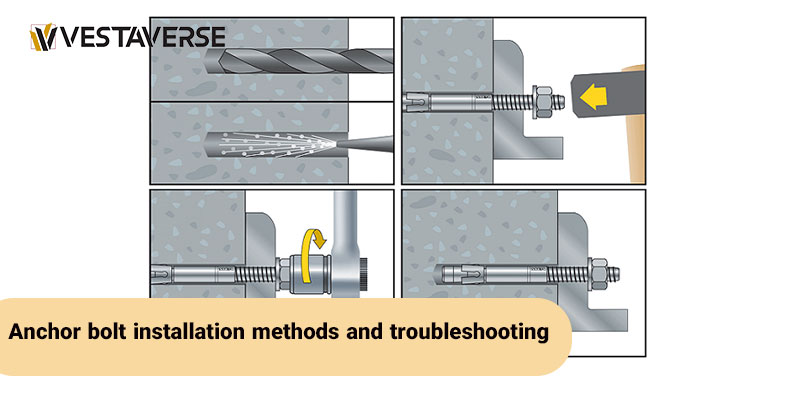

علاوه بر انتخاب ایزی لاک متناسب با پروژه، توجه به نکات نصب و نگهداری ایزی لاک نیز اهمیت زیادی دارد. مراحل نصب ایزی لاک عبارتاند از:

- مطابقت ابعاد با پروفیل میزبان

- آماده کردن سطح شامل تمیزکردن و اعمال پوشش یا پرایمر در صورت نیاز

- مونتاژ قطعات با ابزارهای مناسب

- انجام تستهای کششی یا بارگذاری اولیه

وستاورس مرکز فروش تجهیزات ساختمانی

شرکت وستاورس از فعالان حوزه تجهیزات ساختمانی و صنایع پتروشیمی است که با ارائه محصولاتی از برترین برندهای جهانی موردتوجه بسیاری از پیمانکاران ساختمانی قرار دارد. تیم مهندسی وستاورس مجموعهای از برترین متخصصان در این حوزه است که بر تمام مراحل کمی و کیفی محصولات خود نظارت دقیق دارد.

جمعبندی

یکی از تجهیزات کاربردی در ساختمان ایزی لاکها هستند که با استفاده از آنها قطعات و اجزای سازه به یکدیگر متصل میشوند. انواع ایزی لاک شامل ایزی لاک استاندارد، مقاوم و ایزی لاک ضدزنگ هستند که بر اساس فاکتورهایی مانند نوع پروژه، شرایط محیطی و میزان تحمل بار و فشار واردشده انتخاب میشوند. مقاومت بالا، نصب سریع و آسان، کاهش هزینههای پروژه و عدم نیاز به عملیات جوشکاری از مزایای ایزی لاک است. برای انتخاب ایزی لاک توجه به استانداردهای ملی و بینالمللی، گواهینامه و… ضروری است.

- ۵ بازديد

- ۰ ۰

- ۰ نظر